复合膜食品包装的渗透和泄漏检测分析方法

点击数: 2360 发布时间: 2014-07-21 18:36:00 信息来源: 塑料包装

摘要 本文对包装的渗透和泄漏进行了分析,提出应从包装材料、包装过程、运输和销售全过程考察包装的密闭性能的观点。对于目前国内外常见的氧气透过率、水蒸汽透过率的检测方法进行了分析比较,指出了它们的优缺点和实际操作过程中的一些问题,文章还给出了常用的泄漏检测方法,并对泄漏产生的原因进行了论述。

关键词 包装 泄漏 氧气透过率 水蒸汽透过率 测试方法

一、概述

包装除了美观和物理防护外,其最重要的性能就是密闭性能,水蒸汽或气体进入或泄出包装的途径有三种:渗透和泄漏。

渗透是指气体或水蒸汽从高浓度区进入表面,通过向材料的扩散,而又从低浓度区的另一表面解吸,渗透的速度与包装材料的结构、厚度、厚度均匀性、温度、湿度等有关,同时也与扩散剂的种类有关。渗透对于包装件来说有二种,一是穿通包装材料的渗透,另一穿过包装件中包装材料结合处的渗透(如:热封的封口部分的热合处)。后一种渗透一般较小,往往容易被人们所忽视,但在某些特定条件下,对包装件的整体密封性可能会有很大的影响。对于高阻隔性的包装,为了整个包装件有较高的密闭性能,减少热封处的渗透,封口应有足够的宽度,使用的热封材料必须要有一定的阻隔性能。

泄漏是与渗透完全不同的两个概念。

泄漏是指水蒸汽或气体通过材料的裂缝、微孔或两材料间的微小间隙而泄出或进入包装,它是对流(总压力梯度引起的强制流动)和扩散(浓度梯度引起的分子运动)两种作用共同组成的。泄漏的速度取决于泄漏孔隙的大小、包装件内的压力、扩散剂的种类以及环境的温度、湿度等。为了减少泄漏,对于机械结合密封的包装件来说,机械密封外应有足够且能持久的压力,机械密封界面必须具有足够的表面光洁度和相应的尺寸精度,两机械密封材料中最好有一种材料具有一定的弹性和较小的永久变形。对于热封密闭的包装,为了避免热封处的泄漏,必须要有良好的包装机械,控制好热封的时间、温度、压力以及冷压的时间、压力、温度等,同时热封层的厚度及包装材料的厚度也必须适当。当然包装袋的形式也对泄漏有很大影响,一般三边封袋要比中封袋、风琴袋、自立袋等发生泄漏的机率较小。

作为一个包装件,因为渗透和泄漏两者都可能同时存在的,所以大多数包装件的测试结果都是渗透和泄漏总和。在包装设计和应用中,将泄漏和渗透区分开来是很重要的,因为在整个包装的密闭性中,往往其中一种为主要影响因素。但是应清楚:不论泄漏是否主要因素,在一个包装中确定是否存在泄漏以及了解泄漏的位置、泄漏率,对整个包装的设计制造都是相当重要的。我国主要偏重于材料的渗透性(氧气和水蒸汽)的测试,缺少对包装件和产品的整体密闭性能的检验方法。对于包装件的泄漏,也仅有一些定性的检验方法。有些产品的包装,包装材料的测试结果是令人满意的,但在应用过程中却常常不如意,这是因为包装材料在其成型、充填、热封、杀菌以及贮存、运输、销售等过程中,材料的阻隔性能会发生变化,同时也会产生新的泄漏。由于最可靠的产品密闭性能都是靠最后的包装成品的测试来获得的,笔者认为,只要有可能就应该对包装件,而不仅仅对包装材料进行试验,这样才能给包装一个真实的评价。

二、包装的渗透

包装的渗透性能一般分为气体透过率和水蒸汽透过率二类,而气体透过率一般又以对包装物影响较大的氧气为代表。

1.气体透过率的检测

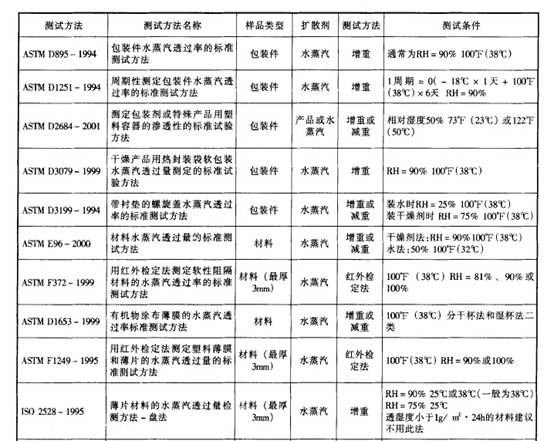

目前国内外常用的气体渗透性的测试方法见表1,从测试原理来分,有压差法和通过电量分析传感器的成份分析法两类。

表1气体渗透性的测试方法

|

测试方法 |

测试方法名称 |

样品类型 |

扩散剂 |

测试方法 |

测试条件 |

|

ASTM D726—1999 |

非疏松的纸对空气抗透性的标准测试方法 |

材料 |

空气 |

体积变化 |

1.2Kpa和3.0Kpa,另一测的压力不作规定 |

|

ASTM D1434—1998 |

测定塑料薄膜和片材气体 渗透率的标准测试方法 |

材料 |

任何气体

|

压力或体 积变化 |

23℃±2℃RH=0% |

|

ASTM D3985—1995 |

用电量分析传感器测量塑 料薄膜或薄片透氧率的标 准测试方法 |

材料 |

氧气 |

电量分析 传感器 |

温度、温度不作规定 |

|

ASlM F1927—1998 |

用电量分析传感器在可控 的相对温度下测量阻隔材 料的氧气透过率 |

材料 |

氧气 |

电量分析 传感器 |

温度、湿度不作规定 |

|

ASTM F1037—1990 |

用电量分析传感器测量干 燥包装件的氧气透过率的 标准试验方法 |

包装件 |

氧气 |

电量分析 传感器 |

湿度RH=O% |

|

GB/T 1038—2000 |

塑料薄膜和薄片气体透过 性试验方法——压差法 |

材料 |

气体 |

体积变化 |

高压为1.0×1dpa,RH一0%.温度未作规定 |

|

JIs K一7126 |

用电量分析传感器测量包 装材料的氧气透过率 |

材料 |

氧气 |

压力或体 积变化 |

温度、湿度不作规定 |

|

JIS Z一1707—1995 |

食品包装用塑料薄膜 |

材料 |

气体 |

压力变化 |

一般为20℃,湿度RH=0% |

压差法的测定原理是用试验薄膜隔成两个独立的空间,将其中一侧(高压室)充人测定用气体,而另一侧(低压室)则抽真空,这样在试样两侧就产生了一定的压差,高压室的气体就会通过薄膜渗透到低压室,通过测量低压室的压力或体积变化就可以得出气体的渗透率。压差法具有简单的、方便、可以测定各种气体,以及仪器设备价格较低等优点。我国唯一的气体透过率国家标准GB/T 1038—2000就是采用了压差法,我国目前企业和事业单位所使用的气体透过率测试仪器也基本上是压差法的仪器。但我们从实验原理和仪器的使用实践中都可以发现压差法具有如下明显的特点:

①压差法的测试条件为:高压室的扩散剂是绝对干燥的气体。实验中的相对湿度RH=0%,而许多包装在使用中,环境的相对湿度并非为RH=0%,有些材料(如PA、EVOH等)的气体透过率还与环境的湿度有很大的关系。

②压差法的测试条件为中低压室是真空。在实际包装中仅真空包装符合这种条件,常见的包装内外压力是基本相等的。同时该测试结果是气体分子在气压差和浓度差的双重作用下透过试验薄膜时,因而测量结果常常编大。上海药用包装材料测试所应用美国摩根(MOCON)的透氧仪(试验时,两侧压力相等)与德国的压差法的透氧仪进行了对比实验,结果表明压差法的测量结果偏大,特别是当氧气透过率小于5.鲥肺.24.h.1atm时更为明显。

③压差法的测试过程中材料的两侧存在压差,这会破坏某些较为脆弱的材料的结构,生产小的裂纹,针孔等缺陷,压差的存在还会使材料产生形变,使材料厚度变薄,透气面积增大,从而影响实验结果;测试过程中压差的存在,不利于试样的固定和密封,容易产生泄漏,而外界气体进入系统的低压室,检测系统又不能进行识别;试验材料两侧存在压差,因而在试验过程中的试验是要受外力的状态下进行测试的,材料的受力状态会改变材料的一些微观结果,因而会对材料的阻镉性能有一定的影响,虽然目前没有这方面的研究报告,但对于某些材料平说这是一个不能忽略的问题。

④压差法由于其检测手段的局限性,一般不能检测包装件的透气性,而包装性透气性对于评价包装的密闭是最可靠的。

⑤压差法由于其实验方法的局限性,仪器的精度较低,一般测量的最低量仅为1.0一3.5ml/m2.24h.1atm,目前该类仪器最好的也不过0.5ml/m2.24h.1atm,而且在低透过量的条件下,实验的重复性较差。电量分析型氧气透过率测试仪的原理是用试验膜隔成两个独立的气流系统,一侧为流动的待测气体(可以是纯氧气或含氧气的混合气体,可以设定相对湿度),另一侧为流动的具有稳定相对湿度的氮气。试样两边的总气压相等,但氧的分压不同,在氧气的浓度差作用下,氧气透过薄膜。通过薄膜的氧气在氮气流的载运下送至电量分件传感器中,电量分析传感器能精确地测量出气流中所含的氧气量,从而计算出材料的氧气透过率。

电量分析型氧气透过率测试仪可以控制不同的湿度、温度及不同氧含量的气体等测试条件,能更有效地模拟包装在实际的使用条件,测试过程中试样两测压力相同,有利于减少试验过程中的泄漏和对试样的破坏,由于电量分析型氧气透过率测试仪能准确测定透过气体中氧气的成份,因而测试结果更准确、可靠。电量分析型氧气透过率测试仪由于其设计的合理及检测探头的高灵敏度,其检测精度相当高,检测最低量一般可达到薄膜为:0.01ml/m2.24h.1atm,包装件为:0.001ml/m2.24h.1atm。对于高精度的检测仪则检测最低量可达到薄膜为:0.001 ml/m2.24h.1atm,包装件为0.00005ml/m2.4h.1atm,其精度比压差法高500倍。当然该仪器也有缺点,就是价格昂贵,生产厂家不多,而且其检测使用寿命不长,对于高氧气透过率的材料,测试过程中对检测探头的寿命影响不大,试验成本较高。

对于含铝箔的高阻镉性包装材料,其氧气透过率用压差法来检测是欠妥的,因为其氧气透过率较低,一般都在0.5ml/m2.4h.1atm以下。据了解,用美国摩根的电量分析型氧气透过率测试仪测量含铝箔的高阻镉性包装材料常常小于0.2ml/m2.24h,1atm。根据铝箔的针孔进行理论计算,一般良好的铝箔复合包装材料的氧气透过率小于0.1ml/m2.24h.1atm,其测量精度为0.3ml/m2.24h.1atm。显然不能满足检测含铝箔的高阻隔包装材料的要求。某药品包装材料检测站在一次抽检中,氧气透过量采用日本东洋精机的氧气透过率测试仪(压差法),结果所有含铝箔的复合材料全部不合格(0.5ml/m2.24h.1atm),而送至上海药品监督局包装材料科研检测中心采用美国摩根(mocon)的氧气透过率测试仪(电量分析型)检测却全部合格。对于PA和EVOH等氧气透气率与环境湿度影响较大的包装材料,因压差法只能在相对湿度RH=0%的条件下检测,因一般也应采用电量分析型氧气通过率测试仪进行检测。

目前我国所使用的氧气透过率检测仪器基本上上都是压差法的,而且以日本东洋精机的产品居多。国内氧气透过率仅有GBl038《塑料薄膜和薄片气体透过性试验方法压差法》这一标准,检测单位也由于标准的原因,而购买压差法的氧气透过率测试仪。目前制定一个类似ASTMD3985的电量分析法测量氧气透过率的国家标准,用于测定高阻隔性和湿灵感性复合包装材料的氧气透过率是相当有必要的。

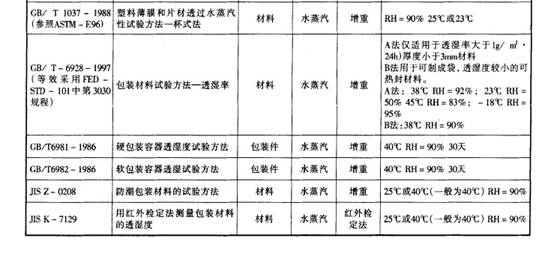

2.水蒸汽透过率的检测

目前国内外常用的水蒸气透过率的测试方法见表2,从检测原理上来分,主要有称重法和红外检定法两类。

称重法的原理是先将一定的干燥剂(一般用无水氯化钙)放入透湿杯中,在透湿杯放上被检测的薄膜,并用蜡密封,使透湿杯内形成一个封闭的空间,将透湿杯放人恒温湿的环境中,水蒸气透过测试材料后被干燥剂吸收,以适当的时间称量透湿杯的增重,从而计算出水蒸气的透过率。作为透湿杯的发展变形,容器可以是袋、瓶或其它一些容器。称重量法具有简单、方便以及仪器设备价格低廉等优点。我国的GB/T1037—1998《塑料薄膜和片材透水蒸汽性试验方法杯试法》、GB/T6982—1997《包装材料试验方法透湿率》。GB/T698l一1986《硬包装容器透湿度试验方法》、GB/T6982—1986《软包装容器透湿度试验方法》都是采用称重法。但我们从其试验设计和实践中都可以发现称重法具有如下明显的缺点:

①称重法无法在一个稳定的状态下进行实验。本来水蒸汽的透过是在一个渗透的平衡状态下测定的,扩散和渗透从一个非平衡态到一个平衡态需要一定的时间,这就是我们所说的平衡时间。而有些方法(如GB/T1037—1988)的试样是在23℃的绝对干燥条件下平衡3min后进行称量的,这必然会破坏原来测试条件下的扩散和渗透平衡,从而影响实验结果的准确性。GB/T16928—1997虽然已注意到了这一问题,规定“称量最好在试验环境中进行,否则称量时间不能超过30秒”,但在实际操作中,很少把高精度的天平放在38℃,相对湿度90%的条件下使用,称量时间不超过30秒,更是很难做到的事。

②重复性差。称重法(特别是杯式法)测试过程中环节很多,操作人员的试样制备习惯、称量习惯都对实验结果产生很大的影响,因而实验的重复性较差。据美国AS聊报道,同一材料不同实验室采用称重法测量材料的水蒸汽透过率,其误差可高达20%,而红外检定法其误差仅为3%。

③可靠性差。称重法中的杯式法用密封蜡密封,密封蜡的组成和其质量对实验结果有较大影响,一方面密封蜡若质量不好,容易在密封时产生微泄漏,从而产生误差,另一方面,密封蜡在38℃的条件下,存放长时间会引起重量变化,GB/T1037—1987虽然也考虑到了这方面的问题,并规定“密封蜡应在38℃,相对湿度90%条件下暴露不会软化变形,若暴露面积为50cm2,则24h内质量变化不能超过1mg”。从这一句话中我们就可以明显看出该法的检验精度不可能高于0.2g/m2.24h。

④测量时间长。由于称重法的准确度和精密度较差,重量法一般需要很长的检测时间,其检测时间是红外检定法的20倍,一般3g/m2.24h的包装材料需要约10天的检测时间。

⑤精度低,适用范围窄。正因为称重法(特别是其中的杯式法)的测量误差较大,因而一些标准(如IS02528—1995、GB/T16928一1997)明确规定透湿率小于1g/m2.24h的包装材料的检测不适用干杯式称重法。

红外检定法的原理是用试验薄膜隔成两个独立的气流系统,一侧为具有稳定相对湿度的氮气流,另一侧为绝对干燥的氧气气流,水蒸气从潮湿的氮气流一侧透过薄膜到达干燥的氮气流,并随着干燥的氮气流流向红外检定传感器,测量出氮气中水蒸汽的含量,进而得出水蒸汽透过率。红外检定法在整个实验过程中全自动测定,不破坏扩散和渗透的平衡,因而其结果准确可靠,同时由于红外检定法其检测传感器的高灵敏度,因而可以在短时间内测量高阻隔性的材料。红外检定法测试仪器的检测精度一般可达到材料为0.005g/m2.24h,包装件为0.000052g/24h,红外检定法的精度是称重法的100倍。

我国现有的水蒸汽透过率检测仪器,有称重法和红外检定法,目前国家标准仅有称重法。对于水蒸汽透过率较大的包装材料可以用杯式称重法。即GB/T 1037—1988,对于水蒸汽透过率较小,而双可热封的材料,可用成袋的称重法,即GB/T 16928—1997的B法;对于水蒸汽透过量较小,且不可热封的材料或结构中含有吸湿性较大的材料(如纸、玻璃纸、尼龙等)时~般应以红外检定法为宜。红外检定法试验重复性好、精度高、适应材料广,当对包装材料的透湿性能有较高要求,或需对材料透湿性作精密测量时,建议采用红外检定法来测量。可惜的是,目前还没有红外检定法测量包装材料透湿率的国家标准。

3.注意事项

包装材料的渗透性能,不论是水蒸汽透过率还是氧气透过率,在检测和检测结果的应用过程中应注意如下几个问题:

①渗透率这一概念是在薄膜符合虎克定律(FicRian)条件下得出的,对于氧气而言,除了个别吸氧材料外,一般都是符合虎克法定律。但是由于水蒸汽和有机物的渗透过程中,会与不少聚合物会发生相互作用,因而一般属于非虎克定律型扩散。

②对于复合材料,其结构不一定对称,因而存在试样的正反面问题。某些材料,如PVDC涂布BOPP或PVDC与PvC复合硬片,其正反面的氧气透过率测量结果差别较大,有时甚至可以达到1倍之差。这是因为在实际测试过程中,所测得的结果是穿过试样的渗透和密封部的渗透两者之和。在药品的泡罩包装中使用的PVDC和PvC复合硬片,有些厂家是用PVDC面与PTP铝箔热封,有些厂家用PvC面与PTP铝箔热封,从原理是讲,应该是高阻镉层PVDC与PTP铝箔热封才合理,因为这样可以最有效地密封药品。

③对于吸附性吸湿性较大的包装材料,在试验过程中应考虑其吸附和脱附等对实验结果的影响,同时应清楚平衡时间一般较长,而且即使是同一环境下,经过不同过程的平衡态也未必相同,这就是说材料的平衡态,不但与平衡的环境有关,而且与过程有关。

④应该高度重视检测过程中的泄漏问题,任何实验得出的水蒸汽透过率和氧气透过率都是渗透和泄漏的总和,只有在泄漏可以忽略不计的条件下,所测得的渗透才是准确的。操作的细节和一些辅助材料(如密封蜡,真空脂等)都对测试过程中的泄漏有重大影响。

⑤包装材料与包装件是两个不同的概念,用高阻镉性的包装材料,不一定可以生产出高阻隔性的包装件。从包装材料到包装件,从包装件到到消费者手中,在这一过程中其中许多因素都会影响产品的最终阻隔性能。

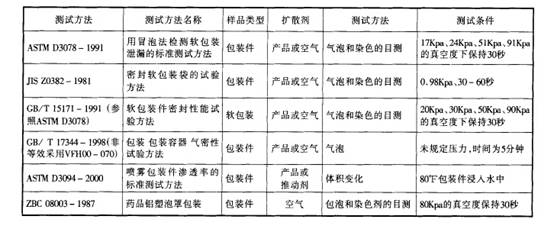

三、包装的泄漏

包装的泄漏一般有两类:一类是由于设计和结构本身的原因而产生的不可避免的泄漏(如瓶与瓶盖的泄漏),这种泄漏要通过改变包装的设计和结构才能解决问题(如瓶与瓶盖的泄漏可通过增加瓶口热封垫片来解决泄漏);另一类是由于包装在制造、运输等过程中产生的缺陷造成的泄漏,这种泄漏在不改变设计和结构的条件下,通过调整能得到解决。确定一个包装中是否存在泄漏,以及判定泄漏的位置,对于包装工程来说是十分重要的。目前国内外常用的包装泄漏测试方法如表3。

表3 包装气密性测试方法

从测试方法来看,包装的泄漏一般以定性为主,其检测目的也主要是检测包装件在包装材料的生产、包装的成型、充填、热封、杀菌以及贮存、运输销售过程中是否存在某些缺陷而造成产品的泄漏。

由产品的缺陷造成的泄漏一般有两种:压穿和漏封。压穿是指包装材料受外力的挤压而形成一个穿透的孑L或裂纹,其产生原因一般有:

①热封压力太大。在热封过程中,如果热封压力或热封模具不平行,造成局部压力过大,常常会压穿一些较为脆弱的包装材料。

②热封模粗糙、有棱角或异物。制造不良的热封新模常常会压伤包装材料,有些热封模碰伤后会产生锋利的棱,也极易压穿包装材料。

③包装材料的厚度选择不对。有些包装机械对包装材料的厚度有要求,如果厚度太大,包装袋的某些位置可能会压穿。如枕型包装机,其包装材料的厚度一般不应大于60IIM,如果包装材料太厚,在枕型包装的中封部位就极易压断。

④包装材料的结构选择不对。有些包装材料其抗压穿性能较差,不能用于包装一些较硬的有棱角的东西,如用纸铝塑复合材料用于包装颗粒冲剂,就很容易造成压穿。

⑤包装的模具设计不当。在设计过程中,若热封膜的模孔与所包装物的形状和大小不相符,而包装材料的机械强度又不同,在包装过程中也很容易压穿或压裂包装材料。

漏封是由于某些因素存在,使本应通过加热融熔结合的部位,没有封上,漏封一般有如下几种原因:

①热封温度不够。同一包装材料在不同的热封部位要求的热封温度不同,不同的包装速度要求的热封温度不同,不的包装温度要求的热封温度不同,包装设备纵封和横封要求的热封温度不同,同一块热封模,不同部位的温度也可能不一样,这些都是在包装中必须考虑的问题。对于热封设备来说,还存在一个控温精度的问题,目前国产包装设备其控温精度较差,一般都有±lO℃的偏差,就是说,如果我们控制的温度为140℃的话,实际上在包装过程中其温度在130℃一150℃之间。许多公司的气密性检查,都采用成品中随机抽样来检查,其实这并非是一种好的方法。最可靠的方法是在温度变化范围内的最低温度点取样,而且应连续取样,使样品能足够覆盖模具纵横向的各部位。

②封口部位受污染。在包装的填充过程中、包装材料的封口位置常常被包装物所污染,污染一般又分为液体污染和粉尘污染。解决封口部位受污染的问题可以通过改进包装设备,使用抗污染、抗静电的热封材料等方法来解决。

③设备和操作方面的问题。如热封膜夹有异物,热封压力不够,热封膜具不平行等。

④包装材料的问题。如电晕过面,热封层爽滑剂太多而引起热封不良等。

包装的泄漏在实际中还存在一种“半漏泄”,就是说在包装产品的成型、充填、热封、杀菌以及运输和销售过程中,虽然没有产生内外连通的穿孔泄漏现象,但其高阻隔层(如铝箔、S10)【阻隔涂层或镀层)产生了折裂或针孔,“半泄漏”将严重影响包装件的整体密封性能,在包装工程中是一个不可忽略的因素。笔者曾对铝箔的针孔及其对阻隔性能的影响,做过一些研究工作,并得出了由铝箔针孔参数计算铝箔及其复合材料的氧气透过率和水蒸汽透过率的理论公式。如何在包装的设计、材料的选择、包装设备的配合等方面减少包装材料在包装过程和流通过程阻隔层的折裂和针孑L;如何检测包装材料的耐折裂性能,如何评价阻隔层折裂后对包装件影响,这些都是在实践中很有意义的课题。

四、结束语

笔者在长期的生产和实践中,遇到许多包装的渗透和泄漏方面的问题,觉得其涉及面很广,包括包装材料的生产、使用、包装设备的配套、包装成品贮存、运输和销售及最终消费者的使用等全过程。目前国内的水蒸汽和氧气透过量的检测中更是问题多多,故写此文章,希望能抛砖引玉,对有关渗透和泄漏的标准制定及实际的包装材料的生产和使用中有所指导。

参考文献

【1】日本东洋精机(TOYOSEIl(I)技术资料2001年

【2】美国摩根(MOCON)技术资料2000年

【3】韩雪山,包装材透气性能测试方法的研究与探讨,中国包装,2000(4):58—60

【4】韩雪山,关于包装材料透湿性测试方法的探讨地,中国包装,200l(3):35—41

【5】廖启忠,铝箔针孔及其对阻隔性的影响,塑料包装,1999(4):35—41

【6】M耐lyn Bakker,ne wiley Encyclopedia of Packaging 1986

【7】邱丽萍译阻镉型包装材料渗透性测试新技术,中国包装__包装的渗透和泄漏

作者: 廖启忠

刊名:《塑料包装》

英文刊名: PLASTICS PACKAGING

年,卷(期): 2002,12(1)

被引用次数: 5次

参考文献(7条)

1.日本东洋精机(TOYOSEIKI)技术资料2001年

2.美国摩根(MOCON)技术资料2000年

3.韩雪山包装材透气性能测试方法的研究与探讨 2000(04)

4.韩雪山关于包装材料透湿性测试方法的探讨地 2001(03)

5.廖启忠铝箔针孔及其对阻隔性的影响 1999(04)

6.Marilyn Bakker The Wiley Encyclopedia of Packaging 1986

7.邱丽萍阻镉型包装材料渗透性测试新技术[期刊论文]-中国包装工业 2001(04)

本文读者也读过(9条)

1. 食品包装的渗透和泄漏[期刊论文]-中国包装工业2008(7)

2. 邱丽萍 阻隔型包装材料渗透性测试新技术[期刊论文]-中国包装工业2001(4)

3. 庞然.汪仁煌.龚雄文.谭义.PANG Ran.WANG Ren-huang.GONG Xiong-wen.TAN Yi 薄膜材料透气量系数拟合的研

究与实现[期刊论文]-广东工业大学学报2007,24(2)

4. 董志武 碳氢化合物阻隔性包装材料涂层[期刊论文]-中国包装工业2002,97(7)

5. 杜振杰.高万玉.田丰.陈世谦气体渗透镀铝薄膜机理研究[期刊论文]-包装工程2002,23(4)

6. 李乃哲 高孔隙率多孔铝合金制备及其性能研究[学位论文]2004

7. 陈黎敏.蔡惠平.CHEN Li-min.CAI Hui-ping 包装复合薄膜渗透性的模拟分析[期刊论文]-包装工程2006,27(2)

8. 杨帅 包装用薄膜气体渗透的计算机模拟[学位论文]2010

9. 苏远.赵德坚压差对塑料薄膜透气性能的影响[期刊论文]-包装工程2003,24(3)

引证文献(5条)

1.苏远.张目清.赵江.姚平塑料包材透气性能测试研究——压差对透气性能的影响[期刊论文]-塑料包装 2008(1)

2.苏远.赵德坚压差对塑料薄膜透气性能的影响[期刊论文]-包装工程 2003(3)

3.苏远.赵德坚.方剑塑料包材透气性能测试研究——压差法和等压法之异同[期刊论文]-湖南工业大学学报

上一篇:已经是第一篇了

下一篇:常见塑料英文对照中文名称